تعیین بهترین سرعت قلاویز زنی برای فولاد راکول بالا و پیشنهادات آذرصنعت

استفاده از دستگاههای قلاویز زن اتوماتیک برای رزوهزنی به یک ضرورت تبدیل شده است. این دستگاهها، که برای سوراخکاری و ایجاد رزوه در متریالهای مختلف طراحی شدهاند، میتوانند به طور چشمگیری سرعت و کیفیت عملیات را بهبود بخشند. اما یکی از چالشهای بزرگ در استفاده از این تکنولوژیها، انتخاب صحیح تنظیمات است، به خصوص زمانی که پای مواد سخت مانند فولاد راکول بالا به میان میآید.

تعریف و اهمیت تعیین سرعت مناسب قلاویز کاری

تعیین سرعت مناسب قلاویز کاری برای هر متریال، مخصوصاً فولادهای دارای سختی بالا، نه تنها بر کیفیت نهایی رزوهزنی تأثیر میگذارد، بلکه میتواند به شکل قابل توجهی در کاهش هزینهها نیز مؤثر باشد. سرعت بیش از حد زیاد میتواند باعث افزایش دما و در نتیجه فرسودگی سریعتر ابزار شود، در حالی که سرعت پایین ممکن است باعث کاهش کارایی و طولانی شدن زمان تولید شود. بهینهسازی سرعت قلاویز کاری، به خصوص در فولادهای راکول بالا که مقاومت بیشتری در برابر تغییر شکل دارند، اساسی است تا از دقت بالا در ایجاد رزوهها اطمینان حاصل شود و در عین حال، عمر ابزار را نیز افزایش دهد.

دانستن این اطلاعات و تنظیم دقیق سرعت بر اساس جنس متریال نه تنها به کاهش ضایعات و هزینههای تعمیر و نگهداری کمک میکند، بلکه از هدر رفت انرژی و منابع نیز جلوگیری مینماید. در نهایت، یک تنظیم مناسب میتواند به افزایش طول عمر ماشینآلات و بهبود ایمنی کارگاههای صنعتی منجر شود، که همگی به عوامل مهمی در حفظ رقابتپذیری در بازارهای جهانی امروز تبدیل میشوند.

درک عمیق از تأثیر تنظیمات سرعت در قلاویز کاری میتواند از طریق مطالعه موردی واقعی و بررسی نتایج آزمایشهای عملی به دست آید. در این بخش، به تجزیه و تحلیل یک مطالعه موردی که بر روی فولاد راکول بالا انجام شده است، پرداخته میشود. هدف از این مطالعه، ارزیابی تأثیر سرعت قلاویز کاری بر کیفیت رزوهها و عمر ابزار است.

قلاویز زنی فولاد راکول بالا در یک کارخانه تولید ابزار

شرایط آزمایش:

– متریال:فولاد راکول بالا

– ابزار قلاویز زن: دستگاه قلاویز زن اتوماتیک

– قطر رزوه: 8 میلیمتر

– عمق رزوه: 10 میلیمتر

– سرعتهای آزمایشی: 10، 20، و 30 متر در دقیقه

روش آزمایش:

تعیین تأثیر سرعت بر کیفیت رزوه و دوام ابزار با تغییر سرعت دورانی دستگاه قلاویز زن در سه سطح مختلف. هر سطح سرعت بر روی نمونهای از فولاد راکول بالا اعمال شد و نتایج مربوط به کیفیت رزوه و سایش ابزار ثبت گردید.

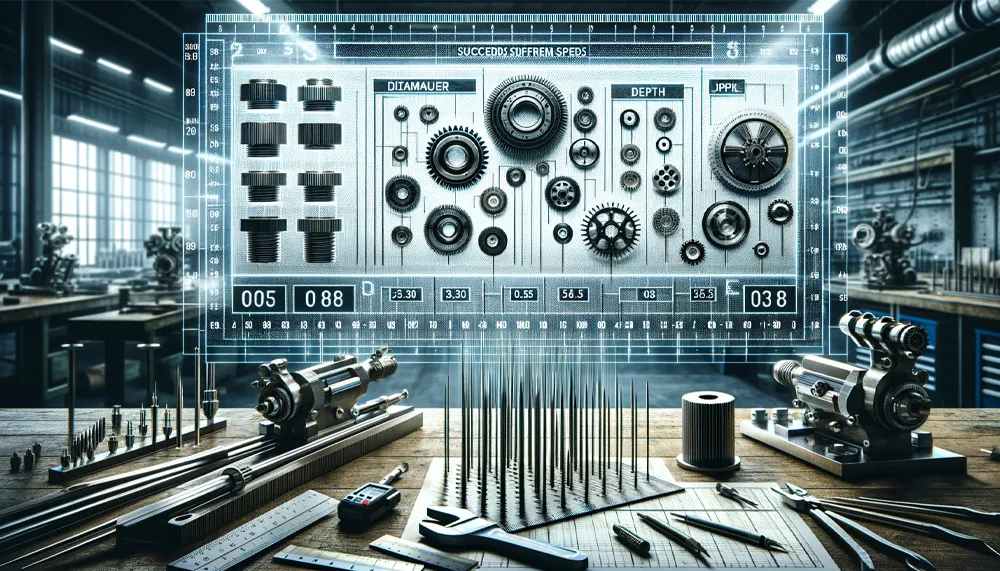

یافتهها:

– سرعت 10 متر در دقیقه: کیفیت رزوهها در این سرعت بسیار بالا بود، با حداقل خطا و سایش ابزار. دوام ابزار نیز در بالاترین حد خود بود.

– سرعت 20 متر در دقیقه: اگرچه کیفیت رزوه هنوز قابل قبول بود، اما میزان سایش ابزار افزایش یافته بود، که نشاندهنده کاهش تدریجی عمر ابزار در این سرعت است.

– سرعت 30 متر در دقیقه: در این سرعت، گرمای زیادی در نقطه تماس ایجاد شد، که منجر به تغییر خواص متریال و کاهش دقت رزوهزنی شد. سایش ابزار نیز به شدت افزایش یافته بود.

این مطالعه نشان داد که انتخاب سرعت پایینتر (10 متر در دقیقه) برای قلاویز کاری فولاد راکول بالا بهترین نتایج را از نظر کیفیت رزوه و دوام ابزار ارائه میدهد. این یافتهها میتوانند به عنوان راهنمایی برای تنظیم دقیق سرعت در فرآیندهای مشابه استفاده شوند، به ویژه در صنایعی که دقت بالایی مورد نیاز است.

تأثیر سرعت بر روی کیفیت رزوه: بررسی چگونگی تأثیر سرعت بر کیفیت و دوام رزوه

انتخاب سرعت مناسب برای قلاویز زنی یکی از مهمترین عوامل در تعیین کیفیت نهایی و دوام رزوه است. سرعت بیش از حد زیاد یا کم میتواند به طور قابل توجهی بر این دو جنبه تأثیر بگذارد و حتی ممکن است به کلیه فرآیند قلاویز کاری آسیب بزند. در این بخش، به بررسی چگونگی تأثیر این تنظیمات بر روی فولاد راکول بالا میپردازیم.

تأثیر سرعت بر کیفیت رزوه

1. سرعت بالا:

– افزایش دما: سرعت بالا موجب افزایش دمای ابزار و متریال میشود، که میتواند به ایجاد رزوههای نامنظم و ضعیف منجر شود. گرمای زیاد ممکن است باعث تغییر خواص مکانیکی متریال شده و از دقت رزوهزنی بکاهد.

– سایش ابزار: با افزایش سرعت، سایش ابزار نیز تشدید میشود، که این امر مستقیماً بر دقت و عمر ابزار تأثیر میگذارد و میتواند به افزایش هزینههای جایگزینی ابزار منجر شود.

2. سرعت پایین:

– کاهش بهرهوری: اگرچه سرعت پایینتر میتواند به افزایش دقت کمک کند، اما ممکن است به کاهش بهرهوری کلی فرآیند منجر شود، به ویژه در پروژههای بزرگ که نیازمند سرعت بالا هستند.

– خطر ایجاد ناهمواری: در برخی موارد، سرعت بسیار پایین ممکن است باعث ایجاد ناهمواریهایی در رزوهها شود، به خصوص اگر ابزار به درستی تیز نشده باشد.

تأثیر سرعت بر دوام رزوه

دوام رزوه به طور مستقیم تحت تأثیر کیفیت اولیه رزوهزنی قرار دارد. رزوههای با کیفیت بالا که با سرعت مناسب ایجاد شدهاند، معمولاً دوام بیشتری دارند و در برابر فشارها و سایش مقاومتر هستند. انتخاب درست سرعت میتواند به حفظ خواص مکانیکی متریال کمک کرده و مانع از آسیبدیدگی زودهنگام آن شود.

راهنمای تنظیمات سرعت: پیشنهاد سرعتهای مختلف بر اساس قطر و عمق رزوه

تنظیم دقیق سرعت قلاویز زنی برای اطمینان از کیفیت و دوام رزوهها امری حیاتی است. سرعتهای مناسب قلاویز کاری باید بر اساس قطر و عمق رزوه مورد نظر تنظیم شود. در این راهنما، ما سرعتهای توصیهشده برای قلاویز زنی در مواد مختلف و با توجه به قطر و عمق رزوه را بررسی میکنیم.

1. تنظیمات بر اساس قطر رزوه:

- ریز (تا 3 میلیمتر): برای رزوههای ریز، سرعت بالاتر توصیه میشود تا زمان قلاویز کاری کاهش یابد. اما باید مراقب بود تا سرعت به قدری زیاد نشود که باعث گرمای بیش از حد و تغییر خواص مکانیکی متریال شود.

- متوسط (3 تا 10 میلیمتر): این قطرها نیاز به سرعت متوسط دارند. سرعتهای متوسط به حفظ دقت بالا کمک میکنند، ضمن اینکه خطر گرم شدن بیش از حد را کاهش میدهند.

- درشت (بیش از 10 میلیمتر): برای قطرهای درشت، سرعت کمتر توصیه میشود. این امر به حفظ کنترل بیشتر بر روی دستگاه و کاهش فشار بر ابزار کمک میکند.

2. تنظیمات بر اساس عمق رزوه:

- کم عمق (کمتر از 5 میلیمتر): برای عمق کم، سرعتهای نسبتاً بالا میتوانند مناسب باشند، زیرا این رزوهها نیاز به زمان زیادی برای تکمیل ندارند.

- عمیق (بیشتر از 5 میلیمتر): برای رزوههای عمیق، کاهش سرعت توصیه میشود تا از دقت و کیفیت عملیات اطمینان حاصل شود. این امر مخصوصاً برای متریالهای سخت مانند فولاد راکول بالا اهمیت دارد.

اطلاعات تکمیلی در صورتی که تمایل دارید بیشتر بدونید :

فولاد راکول بالا، که به خاطر سختی بسیار زیاد و مقاومت بالا در برابر فرسایش شناخته شده است، یکی از مهمترین متریالها در صنایع مختلف به شمار میرود. این نوع فولاد، که اغلب در تولید ابزارهای برش، دایها و قطعات ماشینهایی که تحت فشار و سایش زیاد قرار میگیرند استفاده میشود، خصوصیات منحصر به فردی دارد که آن را برای کاربردهای خاص مناسب میسازد.

خواص فیزیکی

فولاد راکول بالا دارای ترکیبات آلیاژی است که به آن امکان میدهد تا در برابر فشارهای بالا مقاومت کند. این ترکیبات معمولاً شامل کربن بالا به همراه عناصری مانند کروم، مولیبدن، و وانادیوم است که به سختکردن سطح و افزایش مقاومت فولاد کمک میکنند. خاصیت فیزیکی قابل توجه دیگر این فولاد، توانایی تحمل دماهای بسیار بالا بدون از دست دادن سختی یا تغییر شکل است، که آن را برای استفاده در محیطهایی با شرایط سخت ایدهآل میسازد.

خواص مکانیکی

فولاد راکول بالا از نظر مکانیکی بسیار قوی و مقاوم است. این نوع فولاد به دلیل داشتن سختی بالا، قابلیت اطمینان زیادی در کاربردهایی که نیاز به مقاومت در برابر سایش و خستگی دارند، ارائه میدهد. این مقاومت اطمینان میدهد که فولاد تحت تنشهای مکانیکی مداوم و طولانیمدت دچار شکست نخواهد شد. همچنین، این فولاد قابلیت جوشکاری و ماشینکاری دارد، اگرچه به دلیل سختی بالا، نیاز به تجهیزات و تکنیکهای خاصی برای پردازش دارد.

اهمیت در قلاویز کاری

فولاد راکول بالا به دلیل خواص فوق، انتخابی مناسب برای تولید قطعاتی است که در آنها قلاویز کاری انجام میشود. اما انجام قلاویز کاری بر روی این نوع فولاد نیازمند درک عمیقی از خواص مکانیکی و فیزیکی آن و همچنین انتخاب دقیق ابزار و تنظیمات مناسب برای دستیابی به بهترین نتایج است. بنابراین، تعیین سرعت مناسب برای قلاویز کاری، بخشی حیاتی از فرایند است که میتواند تاثیر مستقیمی بر کیفیت نهایی و عمر ابزار داشته باشد.